隨著航空航天工業對輕量化、高性能材料需求的增長,碳纖維增強聚醚醚酮(CF/PEEK)復合材料在飛機制造業中的應用日漸廣泛。據統計,碳纖維的需求年增長率高達15%,預計到2020年將超過供應量,凸顯出資源可持續利用的重要性。然而,與金屬材料相比,CF復合材料的生產和使用壽命終結后產生的廢棄物,面臨著有限的回收再利用途徑,往往只能填埋處理,不僅浪費資源,還增加了制造商的成本負擔。現如今的碳纖維增強聚醚醚酮(CF/PEEK)復合材料可回收性又怎么樣呢?

圖1:碳纖維增強聚醚醚酮航空件

科學家們展開了對CF/PEEK復合材料廢棄物回收再利用的研究,以期發掘其內在價值,實現經濟效益和環境保護的雙重目標。過去的研究嘗試了化學分解和熱降解等方法分離碳纖維和樹脂,但這些方法通常伴隨著高昂的能耗、化學品消耗以及可能加重碳足跡等問題,因此尋找更為經濟可行、綠色低碳的解決方案勢在必行。

本文我們由國內完成碳纖維增強聚醚醚酮復合材料廠家智上新材給大家帶來關于熱塑性碳纖維的可回收性。我們從航空航天工業碳纖維增強聚醚醚酮復合材料的回收研究來看熱塑性碳纖維復材的可回收性。通過Hui Li和Karl Englund主導的研究,成功地將CF/PEEK工業切割邊角料轉化為新的高性能復合產品。

首先,對原始CF/PEEK復合材料進行了全面的熱力學表征,包括動態熱機械分析、差示掃描量熱分析和熱重分析,確保了解材料的基本性能特征。接著,研究者利用熔融粘接技術和熱固性膠黏劑將CF/PEEK廢料重新粘合成一體,并通過雙剪切測試來評估粘接質量。

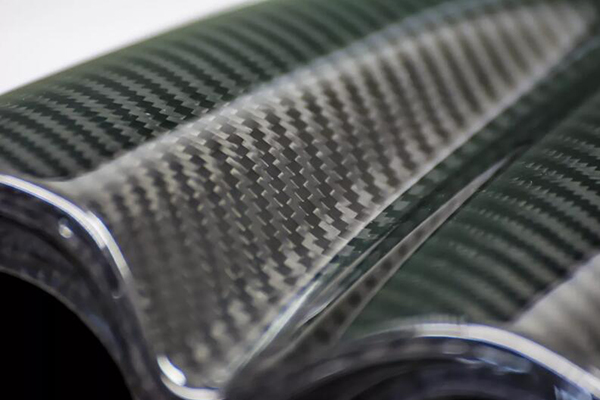

圖二:溫度和時間數據

通過相對應的研究樹脂中看,將CF/PEEK廢料裁切成特定尺寸的樣本條,進行雙剪切強度測試。實驗參數包括不同溫度(380°C、390°C和400°C)和時間(3、5、10和20分鐘)下的熔融粘結。此外,還測試了不同類型的熱固性膠粘劑對粘結性能的影響,包括帶有催化劑的mdi膠和層壓環氧樹脂。

研究中通過DSC分析監控材料的熱行為,通過TGA分析測量材料的熱穩定性,以及通過DMA技術分析pMDI膠粘劑(帶或不帶催化劑)的固化行為。實驗還涉及了LFT-D工藝下的熱塑性復合材料熱壓成型,并制備了帶有連續纖維增強層的三明治結構樣品,以便研究其微觀力學性能和增強架構對復合材料力學響應的影響。

在CF/PEEK廢料處理階段,通過錘磨等方式進行機械細化,然后將細化后的材料高溫壓制形成面板復合材料。研究確定了粒子尺寸和加工溫度對最終產品力學性能的具體影響,并成功實現了優化條件下的高品質復合材料再生制品。通過后熱成型工藝,提高了再生復合材料的實用性和市場價值,其中一些復雜的內部網格結構僅能通過LFT-D技術實現,進一步證明了這種回收工藝的先進性和潛力。

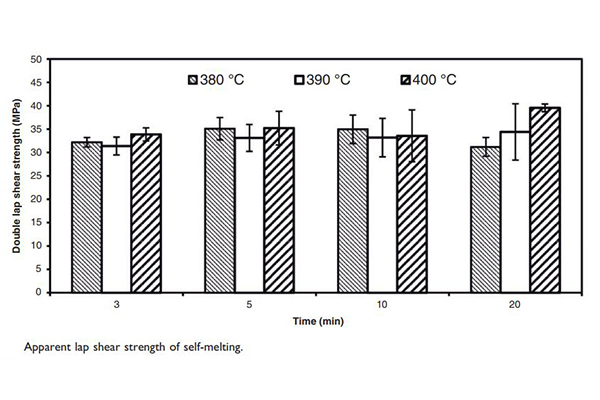

圖三:回收后的成型產品性能

我們在看到整個的研究數據中,明顯能夠看到隨著顆粒尺寸減小,復合材料的力學性能得到提升,最優的粉碎粒度條件為390°C和16分鐘。后續在對回收后的材料進行應用,制造出平面板材等后熱成型處理,通過這樣的方式,從而很好的完成該材料在應用后再次回收應用的閉合循環利用和實際零件或組件制造的可能性,證實了該回收過程及產品的巨大潛力。

為進一步優化再生復合材料的性能,研究團隊將CF/PEEK廢料精細化處理成一系列元素尺寸,然后在高溫高壓條件下進行熱壓成型,制成面板狀復合材料。研究發現,元素尺寸大小和加工溫度對復合材料力學性能具有顯著影響。進行數據分析,直觀的實驗數據表示中,最佳的粉碎粒度為小于4.7毫米,且在390℃下熱壓16分鐘可獲得最優的力學性能。

在后期的“后成型”環節中,代表性的再生復合材料面板經過了進一步的高級機器人裝配系統處理,通過熱成型工藝轉化成了三維部件,其抗彎性能相較于未熱成型前有了明顯改善,尤其是在撓曲強度上表現出了統計學意義上的顯著差異。這意味著通過合理的熱壓和熱成型工藝,可以從CF/PEEK廢料中創造出具有較高附加值的新一代復合材料產品。

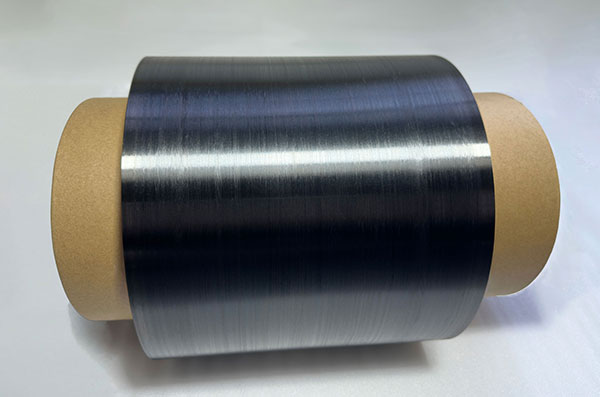

圖4:智上新材的CFPEEK單向帶

成功完成CFPEEK材料的可回收,預示著該材料將會實現輕量化的同時兼顧可回收性。值得注意的是,相比于傳統的熱固性CFRP,CF/PEEK這樣的熱塑性復合材料因其更快的加工速度、更高的韌性、幾乎無限的儲存壽命以及更好的可回收性,正逐漸成為行業關注的焦點。尤其在汽車行業中,出于節能減排和應對嚴格的排放標準,越來越多的制造商開始轉向采用熱塑性CFRP,以實現輕量化的同時兼顧可回收性。智上新材作為國內完成CF/PEEK復材量產的廠家,也在積極的完善后續熱塑性復材制品的可回收性進程,跟相關落地領域客戶進行對接,更好的推動該高性能材料走向更美好的明天。

在這項研究中的科研人員,借此重新開發出一套創造價值型復合材料的回收流程,將CF/PEEK廢料最大化地轉化為具有優異性能的新產品。這一研究成果不僅揭示了CF/PEEK復合材料廢棄物在實際操作層面的高價值再利用途徑,也有力推動了航空航天乃至汽車制造業對復合材料循環經濟的發展,為構建更加可持續的未來材料供應鏈打下了堅實的基礎。通過不斷的科技創新和工藝優化,碳纖維復合材料廢棄物的回收利用率有望得到顯著提升,真正實現“從搖籃到搖籃”的綠色循環生產模式。也對于熱塑性碳纖維復材的可回收性,給到強有力的佐證。

本文數據來自于:Journal of Composite Materials