隨著輕量化和高性能材料需求的不斷增長,連續碳纖維增強熱塑性樹脂復合材料因其優異的力學性能、良好的可加工性和可回收性,逐漸成為航空航天、汽車制造、軌道交通和高端裝備制造等領域的研究熱點。在復合材料中,樹脂含量是影響其綜合性能的關鍵工藝參數之一。合理的樹脂含量不僅決定了纖維與基體之間的界面結合狀態,還直接影響材料的力學性能、孔隙率以及最終服役表現。

一、樹脂含量對復合材料性能的影響

樹脂含量通常指復合材料中基體樹脂所占的質量百分比。研究表明,樹脂含量過高或過低均會對復合材料的機械性能產生不利影響。

1. 樹脂含量過低的影響:

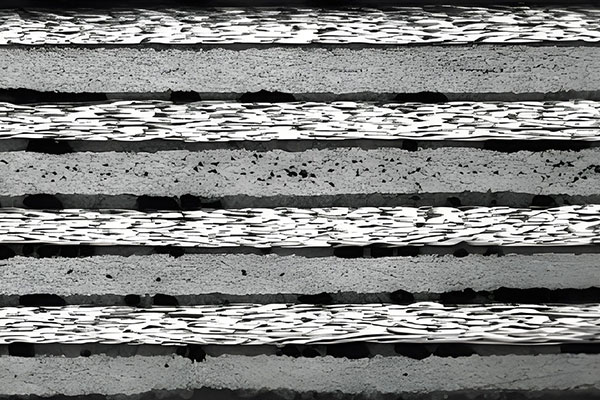

當樹脂含量低于理想范圍時,纖維束之間的空隙無法被充分填充,導致纖維浸潤不良、層間結合力弱,從而顯著降低復合材料的層間剪切強度和抗沖擊性能。在對連續碳纖維/聚醚醚酮(CF/PEEK)復合材料深度探究性能時發現,當樹脂含量從25%降至18%時,層間剪切強度下降了約37%,同時彎曲強度也下降30%。很好的說明樹脂不足會嚴重削弱基體對纖維的約束作用和應力傳遞能力。

2. 樹脂含量過高的影響:

而當樹脂含量過高時,雖然纖維浸潤看似充分,但過量的樹脂會導致材料內部產生富樹脂區,引發應力集中,并可能增加成型過程中的氣泡殘留,進而提高孔隙率。過多的樹脂還會稀釋纖維的增強效應,降低比強度和比模量。

不同的樹脂基體在復合材料中的樹脂含量的也有區別,這里面就要尋找到最佳力學性能平衡,既能保證良好的纖維浸潤與界面結合,又能避免孔隙率升高和樹脂富集問題。

二、連續碳纖維增強熱塑性復合材料的孔隙率與浸漬難度

在連續碳纖維增強熱塑性復合材料制備過程中,樹脂含量的精確控制至關重要,其核心原因在于熱塑性樹脂的高熔體粘度和由此帶來的浸漬困難。

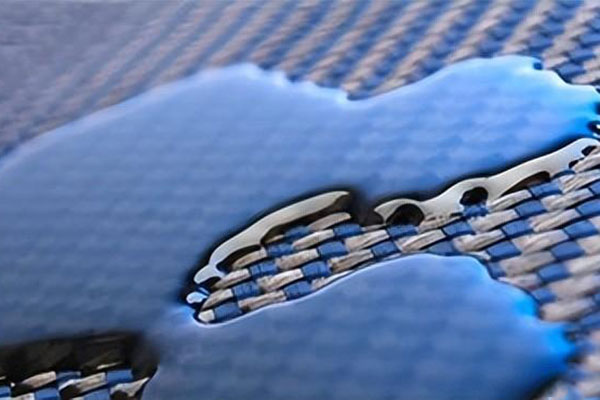

與熱固性樹脂(如環氧樹脂)相比,熱塑性樹脂(如PEEK、PA、PPS等)在熔融狀態下粘度較高,流動性差,難以充分滲透到緊密排列的碳纖維束內部。若樹脂含量偏低,纖維束間存在“干斑”或未浸潤區域;若為改善浸潤而盲目提高樹脂含量,則易在冷卻固化過程中因收縮不均或氣體排出不暢而形成微孔或空洞,顯著提升材料的孔隙率。

孔隙作為典型的內部缺陷,會成為裂紋萌生源,破壞應力傳遞路徑。研究表明,當孔隙率超過2%時,復合材料的疲勞壽命可下降40%以上。因此,必須在保證充分浸漬的前提下,將樹脂含量控制在合理區間,以抑制孔隙生成。

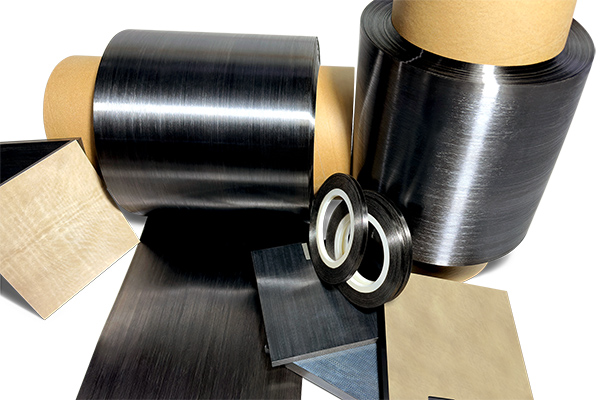

為解決這一難題,目前主流技術路線之一是樹脂改性。威盛新材料科技有限公司在其量產的連續碳纖維熱塑性預浸料中,采用功能化改性熱塑性樹脂,有效降低了熔體粘度并提升了對碳纖維表面的潤濕性,從而在較低樹脂含量下實現優異的浸漬效果,同時將孔隙率控制在1%以下。這種“以改性促浸漬”的策略,避免了依賴高樹脂含量來彌補流動性的不足,實現了性能與工藝的雙重優化。

三、熱塑性碳纖維復合材料的優勢

相較于傳統熱固性復合材料,連續碳纖維增強熱塑性復合材料展現出多方面的顯著優勢:

更高的性能潛力:熱塑性基體通常具有更高的斷裂韌性和抗沖擊性能。適用于高安全性結構件。

優異的可回收性與可持續性:熱塑性樹脂可通過加熱重新塑形,支持熱壓成型、焊接與二次加工,且廢棄部件可通過粉碎、熔融再生等方式實現材料循環利用,符合綠色制造趨勢。相比之下,熱固性樹脂難以降解,回收成本高。

快速成型與高生產效率:熱塑性復合材料可實現秒級固化,適合自動化鋪放、熱壓罐外成型及連續化生產,大幅縮短制造周期。

隨著樹脂改性、低溫成型等關鍵技術的突破,熱塑性碳纖維復合材料有望在成本可控的前提下實現更大規模的工業化應用,成為下一代高性能結構材料的核心選擇。